ICE T - die Drehgestelle und die Neigetechnik

Drehgestelle und Neigetechnik im ICE T

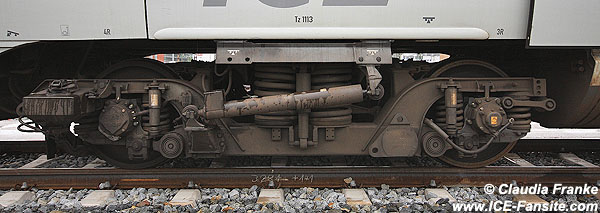

Drehgestelle

Die Drehgestelle und Neigetechnik wurden von der Firma ALSTOM Ferroviaria (damals Fiat) hergestellt und sind nach dem Vorbild des italienischen Pendolino entstanden.

Im Wesentlichen unterscheiden sich die Trieb- und Laufdrehgestelle - mit Ausnahme der Anbauteile - nicht. Der Drehgestellrahmen besteht aus einer Schweiß-Verbundkonstruktion in H-Form. Das Radsatzlagergehäuse besteht aus dem Lagergehäuse und zwei angeformten Schwingen, die die Primärfederung aufnehmen. Die Radsatzführung erfolgt über zwei obere und einen unteren Radsatzlenker pro Rad.

Drehgestell am Endwagen 411 513

Drehgestell am Endwagen 411 513

Die Primärfederung besteht aus zwei doppelten Schraubenfedern sowie einer Primärfeder. Die Sekundärfederung besteht aus vier Schraubenfederpaketen pro Drehgestell. Jedes Paket besteht wiederum aus drei konzentrisch angeordneten Schraubenfedern. Die Federung wird durch zwei Vertikal- und zwei Horizontaldämpfer ergänzt. Drehzapfen übertragen Zug- und Bremskräfte auf den Wagenkasten.

Alle Triebdrehgestelle bestehen aus einem Lauf- und einem Treibradsatz. Die Treibradsatzwelle ist mit einem Getriebe und zwei innenbelüfteten Wellenbremsscheiben ausgestattet. Verwendung fanden Monobloc-Räder. Die Radsätze der Laufdrehgestelle gleichen sich mit den Laufradsätzen der Triebdrehgestelle. Ferner verfügen vier Drehgestelle (an zwei Endwagen und an zwei Mittelwagen) über Besandungsanlagen.

Neigetechnik

Die Neigetechnik basiert auf die Pendolino-Technik der Firma ALSTOM Ferroviaria. Diese Neigetechnik erlaubt eine für den Fahrgast fast unbemerkte Neigung der Wagenkästen um bis zu 8°. Somit kann der ICE T auch auf veralteten, kurvenreichen Strecken eingesetzt werden. Die für die Neigung wichtige Mechanik besteht aus zwei Neigetraversen, zwei Pendeln, zwei hydraulischen Neigeantrieben sowie zwei Wiegen. Zwei Lenkerpaare sind an der Oberkante der Wiege und an Auslegern der Neigetraverse befestigt. Diese Lenkerpaare dienen der Führung des Wagenkastens während des Neigevorgangs.

Inertiale Sensoreinheiten, bestehend aus elektronischen Kreisel- und Beschleunigungssensoren, steuern die Neigetechnik. Der Beschleunigungsmesser im Neigetechnik-Rechner nimmt eine Überschreitung der Höchstgrenzen der Querbeschleunigung im Wagenkasten auf. Ein elektronischer Rechner je Wagen verarbeitet die von den Sensoren kommenden Signale und steuert die Hydraulikzylinder über Servoventile. Eine hydraulische Anlage sorgt für die Speisung der Stellglieder.

Hydraulikaggregat (2004)

Hydraulikaggregat (2004)

Die Rechner in den Endwagen fungieren als Kopf- und Schlusswagenrechner, die ein Geschwindigkeitssignal vom Zugsteuergerät erhalten, alle anderen Wagen sind mit einem Mikroprozessor-Rechner ausgerüstet. Alle wichtigen Informationen kommen von den Endwagen und werden in den Mikroprozessor-Rechnern verarbeitet. Die Steuer- und Zwischenwagenrechner können die Betätigung der Stellglieder je Wagen kontrollieren. Alle Rechner sind mit einem Bus verbunden und können auch Diagnose-Informationen austauschen. Das Signal von der Steuerung wird von der hydraulischen Anlage so umgesetzt, dass Hydrauliköl in das Stellglied gepumpt wird. Dieses Drucköl für die Hydraulikzylinder wird durch eine elektrisch angetriebene Pumpe erzeugt und in einem Vorratsbehälter mit 70 l Inhalt bereitgehalten. Fällt einmal die Pumpe aus, hält ein Hydrospeicher den Druck im System aufrecht. Der Speicher ist für maximal drei Neigevorgänge ohne Pumpe ausgelegt. Somit neigt sich der Wagenkasten. Ferner sorgen aktive Querfederungen für eine Zentrierung des Wagenkastens in Bezug auf das Drehgestell.